自從飛機發明以后,飛機日益成為現代文明不可缺少的交通工具。眾所周知,飛機發動機是一架飛機最重要的零件之一,飛機發動機的軸承靠燃燒后的高溫燃氣推動渦輪,渦輪通過一根軸帶動。

在復雜的發動機結構中,發動機軸承又是這個結構中最重要的,最核心的結構??梢赃@么說,發動機的整個結構,都是在軸承的帶動下進行工作的;因此,軸承是決定發動機性能的一個“大腦”,對其制造的工藝也是最講究的。

在這諸多性能中,耐熱性能,是發動機的首重。如果一個發動機的軸承無法承受高速旋轉下劇烈的摩擦所帶來的高溫,那再強的負載能力和潤滑度,都是白搭。在俄系發動機中,俄國采用的是鑄造式,而美國采用的是焊接式。國內受制于材料學和結構力學的原因,目前還沒有解決耐高溫的問題。

首先,我們來了解一下飛機發動機的運行工況:

1、高轉速。一般飛機發動機的轉速在18000轉/分鐘以上,這么高的轉速對材料的要求是很高的。

2、高溫。發動機運行溫度非常的高,軸承的運行溫度也可能達到300℃,軸承材料需要能耐受高溫。

3、高可靠度。不管是民用飛機還是戰斗機對可靠度的要求都是非常高的,稍有差池就是人命關天啊。

知道軸承的運行工況了,就可以選取適應該工況的軸承了,由于軸承運行溫度很高,外圈采用耐高溫且高溫穩定性好的AISI M50材料,這種材料在300℃C時硬度仍可達到58HRC。

當高速運轉時,由于軸承內圈是轉動的,離心力非常大,軸承內圈截面承受環向拉應力,所以內圈表面不能有任何的微觀裂紋,以避免在拉應力下裂紋擴展,因此常采用AISI M50NiL材料做內圈。

由于轉速非常之高,為了降低鋼球由于離心力帶來的額外載荷,一般采用質量比較輕的,硬度比較高的陶瓷材料,比如氨化硅(Si3N4)或者碳化鈦(TiC)等作為鋼球材料,有時為了增加軸承內外圈的耐磨性和降低摩擦力,內-外圈滾道也噴鍍陶瓷。

發動機溫度可不止300℃C啊,最高要1500C以上,軸承溫度怎么才300℃C,這就是潤滑系統的功勞了,其實軸承潤滑系統還有一個主要的功能就是冷卻作用了。

以航空發動機主軸承為例,主軸承是航空發動機的關鍵部件之一。在高速、高溫、受力復雜的條件下運轉,主軸承質量和性能直接影響到發動機性能、壽命和可靠性。

航空發動機的關鍵的指標之一就是高可靠性。要想保證可靠性,前提之一就是要保證發動機內的軸承具備長壽命-主軸承的壽命,軍機航空發動機要求在3000小時以上,民機航空發動機要求更高,要達到數萬小時。而航空發動機中軸承工作環境完全可以用“煉獄"來形容,它們不僅要以每分鐘上萬轉的速度長時間高速運轉,還要承受著各種形式的應力擠壓、摩擦與超高溫。

其實,高速高速渦輪為了降低摩擦一般用全浮動軸承,只能傳遞扭矩,摩擦力降到最低,角接觸軸承只是用來承受其他力矩軸向推力主要由止推軸承承受。發動機葉片主要由復合材料組成,壓氣機葉片沒太大要求。發動機軸中有潤滑道和氣道。渦輪葉片和導氣葉片中間有氣道,葉片表面有用激光打出的小孔,工作時在葉片表面形成氣膜隔開高溫燃氣。

為了增加發動機的性能和使用壽命,在高溫合金發展過程中,制造工藝對合金的發展起著極大的推進作用。由于真空熔煉技術的出現,合金中有害雜質和氣體的去除,特別是合金成分的精確控制,使高溫合金性能不斷提高。隨后,定向凝固、單晶生長、粉末冶金、機械合金化、陶瓷型芯、陶瓷過濾、等溫鍛造等新型工藝的研究成功,推動了高溫合金的迅猛發展。

其中定向凝固技術最為突出,采用定向凝固工藝制出的定向、單晶合金,其使用溫度接近初熔點的90%。因此,目前各國先進航空發動機葉片都采用定向、單晶合金制造渦輪葉片。從國際范圍來看,鎳基鑄造高溫合金已形成等軸晶、定向凝固柱晶和單晶合金體系。粉末高溫合金也由第一代650℃發展到750℃,850℃粉末渦輪盤和雙性能粉末盤,用于先進高性能發動機。

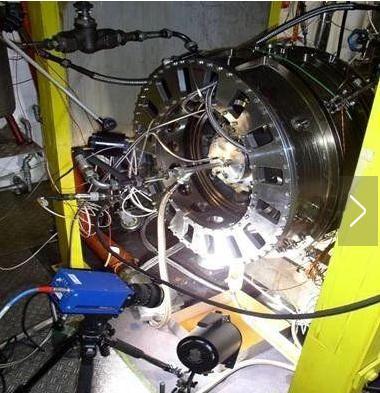

軸承的制造,不僅僅需要材料學,力學和生產工藝的強大。也需要許多客觀條件,例如,必須要有合適的原材料和出色的金屬冶煉能力。不僅如此,發動機的實驗過程也非一馬平川,需要投入大量的資金,以及出色的人才和設備來進行各種類型的試驗,這種投入很大的研究對于一個國家來說,也會造成很沉重的負擔。