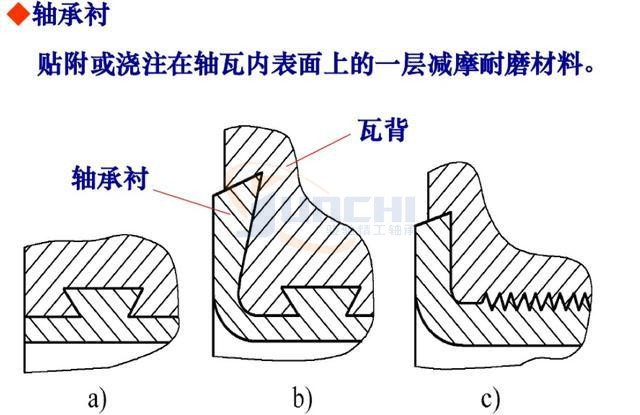

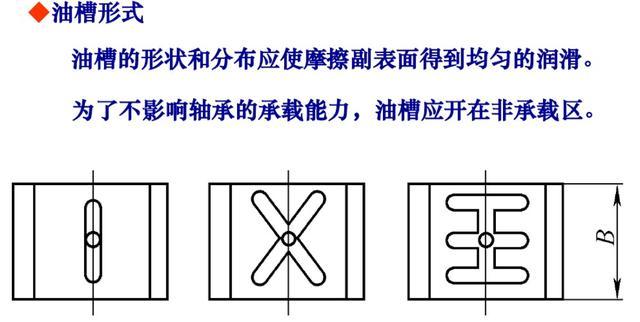

滑動軸承是在滑動摩擦下工作的軸承?;瑒虞S承工作平穩、可靠、無噪聲。在液體潤滑條件下,滑動表面被潤滑油分開而不發生直接接觸,還可以大大減小摩擦損失和表面磨損,油膜還具有一定的吸振能力。但起動摩擦阻力較大。軸被軸承支承的部分稱為軸頸,與軸頸相配的零件稱為軸瓦。為了改善軸瓦表面的摩擦性質而在其內表面上澆鑄的減摩材料層稱為軸承襯。軸瓦和軸承襯的材料統稱為滑動軸承材料?;瑒虞S承應用場合一般在高速輕載工況條件下。

滑動軸承的分類

1、按能承受載荷的方向可分為徑向(向心)滑動軸承和推力(軸向)滑動軸承兩類。

2、按潤滑劑種類可分為油潤滑軸承、脂潤滑軸承、水潤滑軸承、氣體軸承、固體潤滑軸承、磁流體軸承和電磁軸承7類。

3、按潤滑膜厚度可分為薄膜潤滑軸承和厚膜潤滑軸承兩類。

4、按軸瓦材料可分為青銅軸承、鑄鐵軸承、塑料軸承、寶石軸承、粉末冶金軸承、自潤滑軸承和含油軸承等。

5、按軸瓦結構可分為圓軸承、橢圓軸承、三油楔軸承、階梯面軸承、可傾瓦軸承和箔軸承等。

滑動軸承的特點和應用特點(與滾動軸承相比較):

?。?)在高速重載下能正常工作,壽命長;

?。?)精度高,液體摩擦軸承磨損??;

?。?)滑動軸承可做成剖分式的,能滿足特殊結構的需要;

?。?)液體摩擦軸承具有很好的緩沖和阻尼作用,可以吸收振動,緩和沖擊;

?。?)滑動軸承的徑向尺寸比滾動軸承的?。Σ涟l生在軸瓦和軸頸表面之間,而滾動軸承的摩擦發生在套圈和滾動體之間);

?。?)但起動過程不易形成油膜,摩擦阻力較大。

?。?)非液體摩擦滑動軸承:結構簡單,使用方便,但摩擦損耗較大。

·適宜使用在剖分結構(如發動機連桿與曲軸之間)、高速重載或低速、高旋轉精度等場所。

滑動軸承的典型結構

1、 整體式徑向滑動軸承

特點:結構簡單,成本低廉。磨損間隙無法調整。只能從軸向裝拆,不方便。

應用:低速、輕載、間歇工作而不需要經常裝拆的場合。

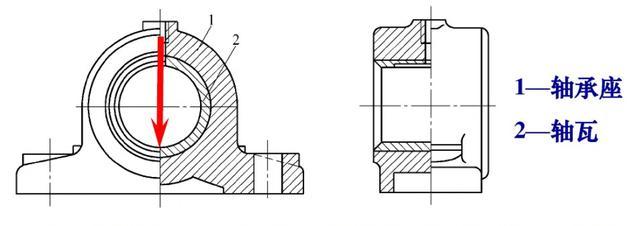

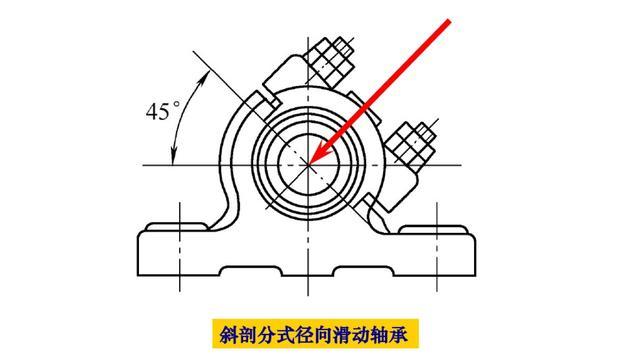

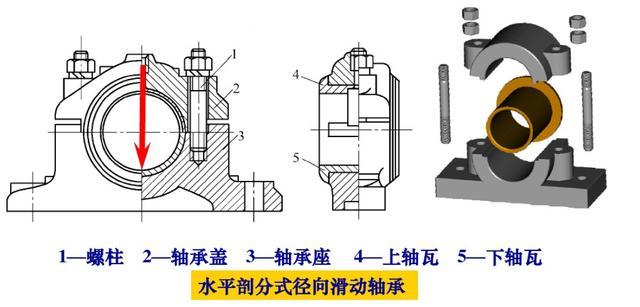

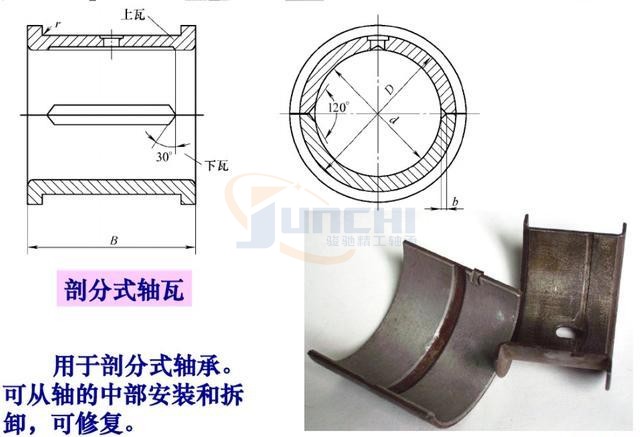

2、剖分式徑向滑動軸承

特點:結構復雜、可以調整磨損間隙、裝拆方便。

應用:需調整間隙、重型軸及經常裝拆的場合。

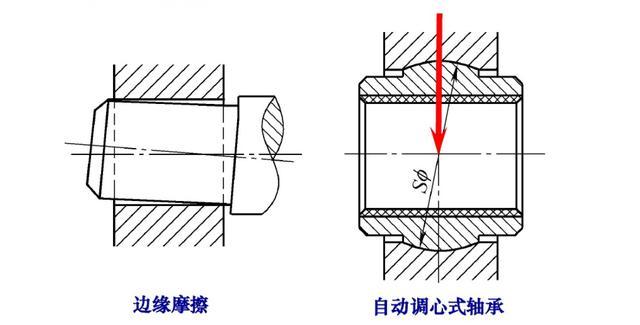

3、自動調心式徑向滑動軸承

特點:軸瓦與軸承座為球面接觸,可自動適應軸的變形。

適用:軸的剛度小、制造精度較低的場合。

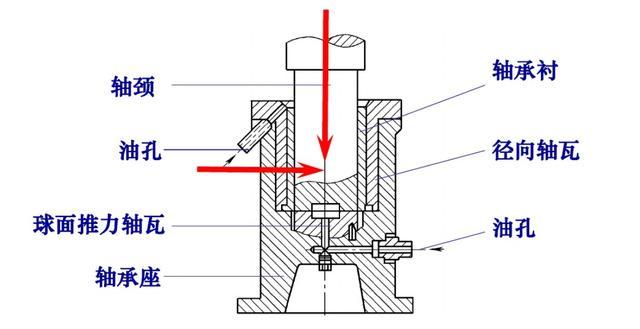

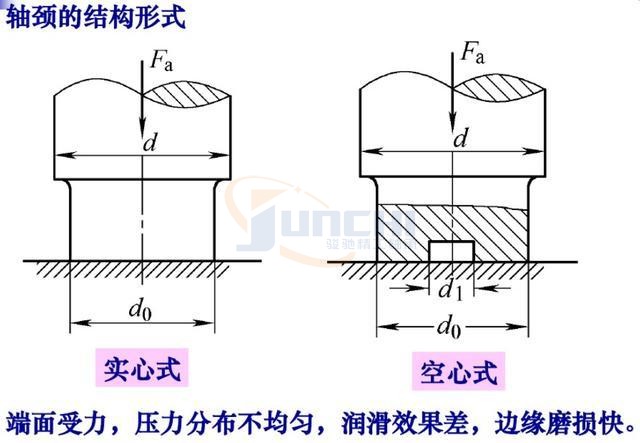

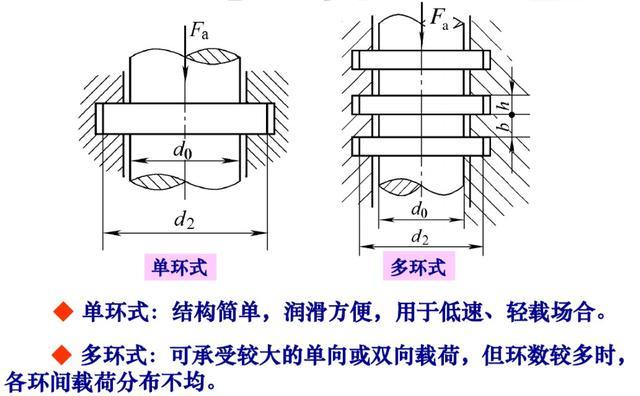

4、推力滑動軸承

滑動軸承的潤滑劑選用

潤滑脂:

1、特點:無流動性,可在滑動表面形成一層薄膜。

2、適用場合:要求不高、難以經常供油,或者低速重載以及作擺動運動的軸承中。

3、選擇原則:

·當壓力高和滑動速度低時,選擇針入度小一些的品種;

·所用潤滑脂的滴點,一般應較軸承的工作溫度高約20——30℃,以免工作時潤滑脂過多地流失。

·在有水淋或潮濕的環境下,應選擇防水性能強的鈣基或鋁基潤滑脂。

·在溫度較高處應選用鈉基或復合鈣基潤滑脂。

潤滑油

1、特點:有良好的流動性,可形成動壓、靜壓或邊膜界潤滑膜。

2、適用場合:不完全液體滑動軸承和完全液體潤滑滑動軸承。

3、選擇原則:主要考慮潤滑油的粘度。

·轉速高、壓力小時,油的粘度應低一些;

·高溫時,粘度應高一些;低溫時,粘度可低一些。

固體潤滑劑

1、特點:可在滑動表面形成固體膜。

2、適用場合:有特殊要求的場合,如環境清潔要求處、真空中或高溫中。

3、常用類型:二硫化鉬,碳一石墨,聚四氟乙烯等。

4、使用方法:涂敷、粘結或燒結在軸瓦表面;制成復合材料,依靠材料自身的潤滑性能形成潤滑膜。

損傷及預防

損傷

滑動軸承在工作時由于軸頸與軸瓦的接觸會產生摩擦,導致表面發熱、磨損甚而"咬死",所以在設計軸承時,應選用減摩性好的滑動軸承材料制造軸瓦,合適的潤滑劑并采用合適的供應方法,改善軸承的結構以獲得厚膜潤滑等。

1、瓦面腐蝕:光譜分析發現有色金屬元素濃度異常;譜中出現了許多有色金屬成分的亞微米級磨損顆粒;潤滑油水分超標、酸值超標。

2、軸頸表面腐蝕:光譜分析發現鐵元素濃度異常,鐵譜中有許多鐵成分的亞微米顆粒,潤滑油水分超標或酸值超標。

3、軸頸表面拉傷:鐵譜中有鐵系切削磨?;蚝谏趸镱w粒,金屬表面存在回火色。

4、 瓦背微動磨損:光譜分析發現鐵濃度異常,鐵譜中有許多鐵成分亞微米磨損顆粒, 潤滑油水分及酸值異常。

5、軸承表面拉傷:鐵譜中發現有切削磨粒,磨粒成分為有色金屬。

6、瓦面剝落:鐵譜中發現有許多大尺寸的疲勞剝落合金磨損顆粒、層狀磨粒。

7、軸承燒瓦:鐵譜中有較多大尺寸的合金磨粒及黑色金屬氧化物。

8、軸承磨損:由于軸的金屬特性(硬度高,退讓性差)等原因,易造成粘著磨損、磨料磨損、疲勞磨損、微動磨損等狀況。

預防方法

漆銹的預防:漆銹的特點是在一個密封式電機,一開始電機聽起來不錯,但在一段時間的倉庫,電動機變得非常不正常的聲音,除去軸承嚴重生銹。許多制造商將被視為前軸承的問題,主要的問題是,出的絕緣漆揮發酸在一定的溫度,濕度金屬的腐蝕與防護,腐蝕性物質的形成,渠道滑動軸承造成腐蝕損壞。 滑動軸承壽命是制造,組裝,使用密切相關,必須使每一個環節,才能使國家運作的最好的軸承,從而延長軸承的使用壽命。

1、部分企業在生產涂裝機軸承的過程中沒有嚴格按清洗防銹規程和油封防銹包裝的要求對加工過程中的涂裝機軸承零件和裝配后的涂裝機軸承成品進行防銹處理。如套圈在周轉過程中周轉時間太長,外圈外圓接觸有腐蝕性的液體或氣體等。

2、部分企業在生產中使用的防銹潤滑油、清洗煤油等產品的質量達不到工藝技術規定的要求。

3、由于涂裝機軸承鋼價格一降再降,從而造成涂裝機軸承鋼材質逐漸下滑。如鋼材中非金屬雜質含量偏高(鋼材中硫含量的升高使材料自身抗銹蝕性能下降),金相組織偏差等?,F生產企業所用的涂裝機軸承鋼來源較雜,鋼材質量更是魚龍混珠。

4、部分企業的環境條件較差,空氣中有害物含量高,周轉場地太小,難以進行有效的防銹處理。再加上天氣炎熱,生產工人違反防銹規程等現象也不乏存在。

5、一些企業的防銹紙、尼龍紙(袋)和塑料筒等涂裝機滑動軸承包裝材料不符合滾動涂裝機軸承油封防銹包裝的要求也是造成銹蝕的因素之一。

6、部分企業涂裝機滑動軸承套圈的車削余量和磨削余量偏小,外圓上的氧化皮、脫碳層未能完全去除也是原因之一。

滑動軸承的失效形式

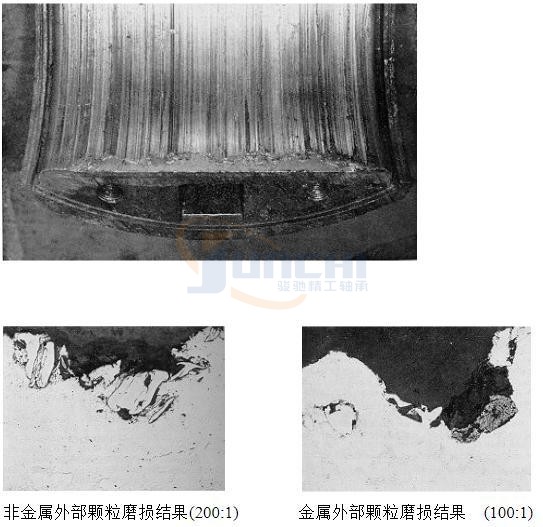

1、 磨粒磨損:進入軸承間隙的硬顆粒有的隨軸一起轉動,對軸承表面起研磨作用。

2、刮傷:進入軸承間隙的硬顆?;蜉S徑表面粗糙的微觀輪廓尖峰,在軸承表面劃出線狀傷痕。

3、膠合:當瞬時溫升過高,載荷過大,油膜破裂時或供油不足時,軸承表面材料發生粘附和遷移,造成軸承損傷。

4、疲勞剝落:在載荷得反復作用下,軸承表面出現與滑動方向垂直的疲勞裂紋,擴展后造成軸承材料剝落。

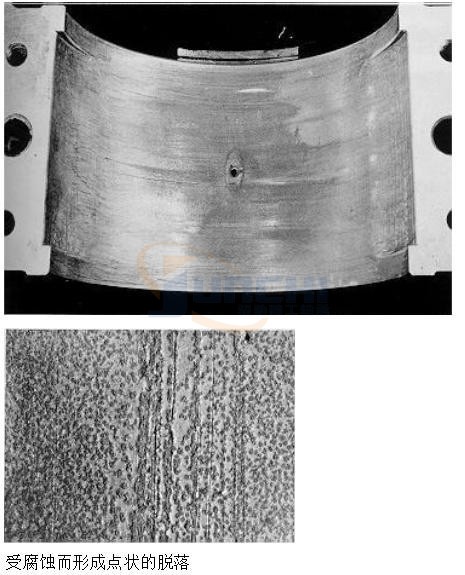

5、腐蝕:潤滑劑在使用中不斷氧化,所生成的酸性物質對軸承材料有腐蝕,材料腐蝕易形成點狀剝落。

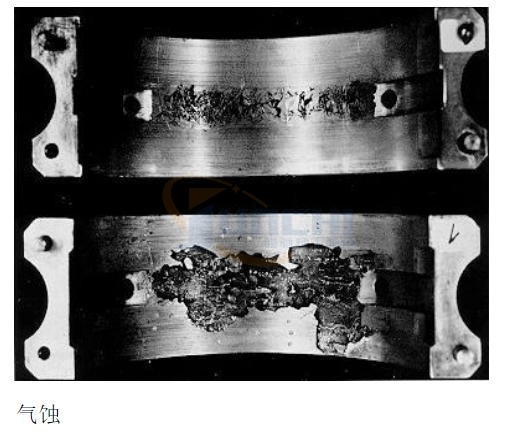

6、氣蝕:氣流沖蝕零件表面引起的機械磨損;

7、流體侵蝕:流體沖蝕零件表面引起的機械磨損;

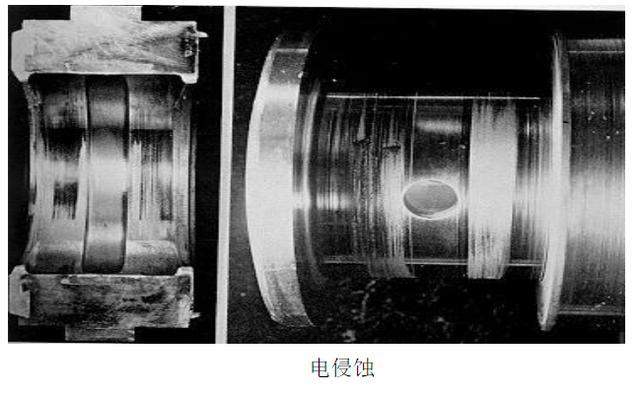

8、電侵蝕:電化學或電離作用引起的機械磨損;

9、微動磨損:發生在名義上相對靜止,實際上存在循環的微幅相對運動的兩個緊密接觸的表面上。

安裝不正確引起的損壞

在安裝時,如果軸瓦安裝不正確,引起扭曲或局部接觸,在工作時就很容易使軸瓦局部損壞。

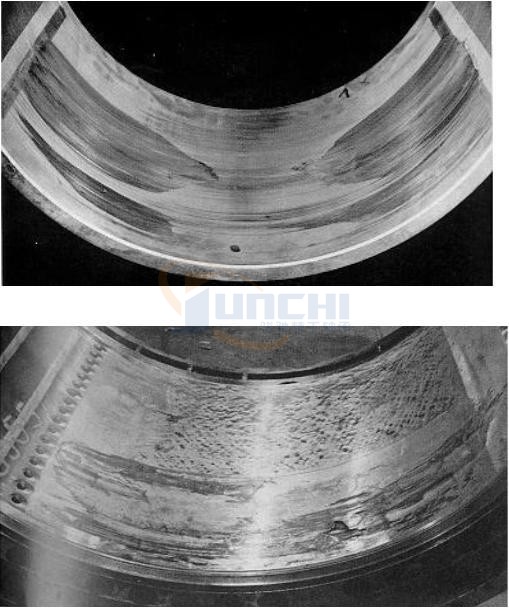

磨粒磨損

進入軸承間隙間的硬顆粒(如灰塵、砂粒等)有的嵌入軸承表面,有的游離于間隙中并隨軸一起轉動,它們都將對軸頸和軸承表面起研磨作用。在起動、停車或軸頸發生邊緣接觸時,它們都加劇軸承磨損,導致幾何形狀改變、精度喪失,軸間隙加大,使軸承性能在預期壽命前急劇惡化。

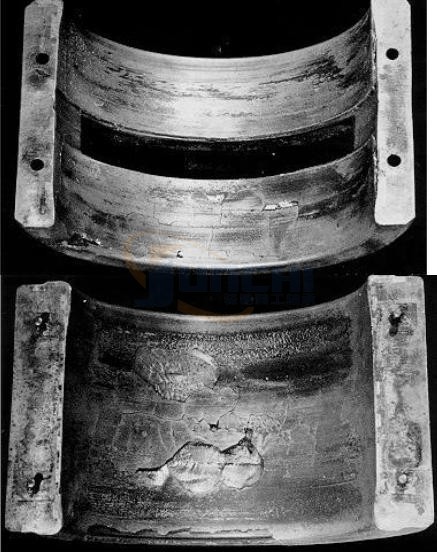

咬粘(膠合)

當軸承溫升過高,載荷過大,油膜破裂時,在潤滑油供應不足條件下,軸頸和軸的相對運動表面材料發生粘附和遷移,從而造成軸承損壞。咬粘有時甚至可能導致相對運動中止。

疲勞剝落

在載荷反復作用下,軸承表面出現與滑動方向垂直的疲勞裂紋,當裂紋向軸承襯與襯背結合面擴展后,造成軸承襯材料的剝落。它與軸承襯和襯背因結合不良或結合力不足造成軸承襯的剝離有些相似,但疲勞剝落周邊不規則,結合不良造成的剝離則周邊比較光滑。

腐蝕

潤滑劑在使用中不斷氧化,所生成的酸性物質對軸承材料有腐蝕性,特別是對鑄造銅鉛合金中的鉛,易受腐蝕而形成點狀的脫落。氧對錫基巴氏合金的腐蝕,會使軸承表面形成一層由SnO2和SnO混合組成的黑色硬質覆蓋層,它能擦傷軸頸表面,并使軸承間隙變小。此外,硫對含銀或含銅的軸承材料的腐蝕,潤滑油中水分對銅鉛合金的腐蝕,都應予以注意。

此外,由于工作條件不同,滑動軸承還可能出現氣蝕、流體侵蝕、電侵蝕和微動磨損等損傷。